언어 변경 :

iglidur® H370 - 재료 데이터

재료 표

일반 사양

단위

iglidur® H370

테스트 방법

밀도

g/cm³

1,72

색상

회색

최대. 23°C/50% 실내 습도에서 수분 흡수.

중량 기준 %

0,1

DIN 53495

최대 총 수분 흡수량

wt.-%

0,1

슬라이딩 마찰 계수, 동적, 강철 대비

µ

0,07 - 0,17

PV 값, 최대(건조)

MPa x m/s

0,74

기계적 사양

굴곡 계수

MPa

11.100

DIN 53457

20°C에서 굴곡 강도

MPa

135

DIN 53452

압축 강도

MPa

79

최대 권장 표면 압력(20°C)

MPa

75

쇼어 D 경도

82

DIN 53505

물리적 및 열적 사양

장기 사용 온도 상한

°C

+200

단기 사용 온도 상한

°C

+240

낮은 적용 온도

°C

-40

열 전도성

[W/m x K]

0,5

ASTM C 177

열팽창 계수(23°C 기준)

[K-1 x 10-5]

5

DIN 53752

전기적 사양

체적 저항

Ωcm

< 105

DIN IEC 93

표면 저항

Ω

< 105

DIN 53482

표 01: 재료 데이터

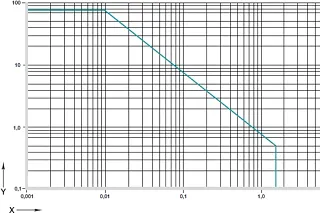

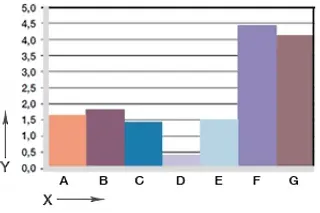

다이어그램. 01: 스틸 하우징에 설치된 강철 샤프트에 대해 +20°C에서 건식 작동 시 벽 두께가 1mm인 iglidur® H370 플레인 베어링의 허용 PV 값입니다.

X = 표면 속도 [m/s]

Y = 하중 [MPa]

iglidur® H370은 iglidur® H 시리즈를 더욱 발전시킨 제품입니다. 이 소재는 특히 낮은 총 수분 흡수율과 크게 향상된 내마모성이 특징입니다. 기계적 및 열적 특성과 관련하여 iglidur® H370은 iglidur® ® H와 동일한 사양을 보여줍니다.

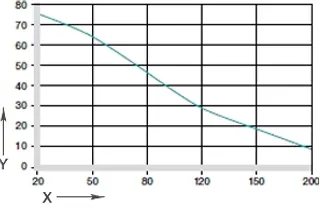

다이어그램. 02: 온도에 따른 최대 권장 표면 압력(+20°C에서 75MPa)

X = 온도 [°C]

Y = 하중 [MPa]

기계적 사양

최대 권장 표면 압력은 기계적 재료 매개변수를 나타냅니다. 마찰학에 대한 결론을 도출할 수 없습니다. 이글리듀어® H370 베어링의 압축 강도는 온도가 증가함에 따라 감소합니다. 다이어그램. 02는 이러한 상관관계를 보여줍니다.

diagram. 03은 이글리듀어® H370이 반경 방향 하중 하에서 어떻게 탄성 변형되는지 보여줍니다. 최대 권장 표면 압력 75MPa에서 실온에서의 변형은 약 2.5%입니다.

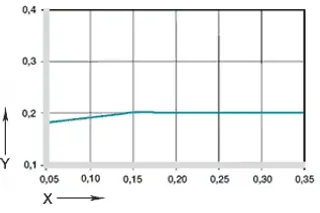

그림 04: 표면 속도의 함수로서 마찰 계수, p = 0.75MPa

X = 표면 속도 [m/s]

Y = 마찰계수 μ

마찰과 마모

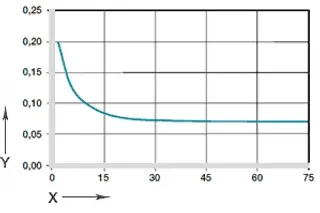

마찰 계수는 내마모성과 마찬가지로 하중이 증가하고 속도가 증가함에 따라 약간만 변합니다(그림 04 및 05).

도표 05: 압력 함수로 나타낸 마찰 계수, v = 0.01m/s

X = 하중 [MPa]

Y = 마찰 계수 μ

iglidur® H370

dry

그리스

기름

물

마찰 계수 µ

0,07 - 0,17

0,09

0,04

0,04

표 04: 강철에 대한 iglidur® H370의 마찰 계수 (Ra = 1 μm, 50 HRC)

그림. 06: 마모, 다양한 샤프트 재질을 사용한 회전 적용, p = 1 MPa, v = 0.3 m/s

X = 샤프트 재질

Y = 마모 [μm/km]

A = 알루미늄, 경질 아노다이즈 처리

B = 커팅 스틸

C = Cf53

D = Cf53, 경질 크롬 도금

E = HR 탄소스틸

F = 304 SS

G = 고급 스틸

샤프트 재질

그림 06과 그림 07은 iglidur® H370 베어링으로 수행한 다양한 샤프트 재질의 테스트 결과를 보여줍니다.

최대 2MPa의 하중에서 경질 크롬 도금 샤프트는 회전 어플리케이션에서 iglidur® H370 베어링에 가장 적합한 결합 파트너입니다. 304 SS 샤프트의 높은 마모 값은 표면이 매우 매끄 럽기 때문에 스틱 슬립이 발생하는 경향이 있습니다. HR 탄소강 샤프트는 가장 낮은 범위에서 동일한 값임에도 불구하고 2MPa에서 Cf53보다 더 나은 값을 나타냅니다. 반면 304 SS 샤프트는 회전 운동에서 확실한 우위를 보입니다.

상담

문의사항에 개별적으로 답변해 드리겠습니다.

배송 및 상담

개인별:

월~금 오전 9시 - 오후 6시.

온라인:

24시간