언어 변경 :

iglidur® H2 - 재료 데이터

재료 표

일반 사양

단위

iglidur® H2

테스트 방법

밀도

g/cm³

1,72

색깔

갈색

최대 23°C/50% 실내 습도에서 수분 흡수.

중량 기준 %

0,1

DIN 53495

최대 총 수분 흡수량

wt.-%

0,2

슬라이딩 마찰 계수, 동적, 강철 대비

µ

0,07 - 0,3

PV 값, 최대(건조)

MPa x m/s

0,58

기계적 사양

굴곡 계수

MPa

10.300

DIN 53457

20°C에서 굴곡 강도

MPa

210

DIN 53452

압축 강도

MPa

109

최대 권장 표면 압력(20°C)

MPa

110

쇼어 D 경도

88

DIN 53505

물리적 및 열적 사양

장기 사용 온도 상한

°C

+200

단기 사용 온도 상한

°C

+240

낮은 적용 온도

°C

-40

열 전도성

[W/m x K]

0,24

ASTM C 177

열팽창 계수(23°C 기준)

[K-1 x 10-5]

4

DIN 53752

전기적 사양

체적 저항

Ωcm

> 1015

DIN IEC 93

표면 저항

Ω

> 1014

DIN 53482

표 01: 재료 데이터

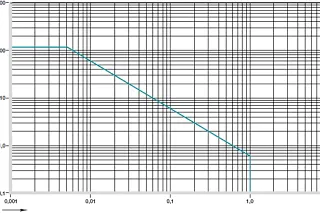

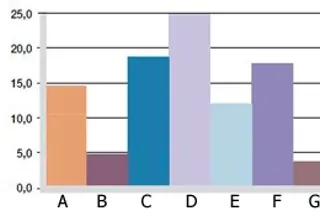

다이어그램. 01: 스틸 하우징에 설치된 스틸 샤프트에 대해 +20°C에서 건식 작동 시 벽 두께가 1mm인 iglidur® H2 플레인 베어링의 허용 PV 값입니다.

X = 표면 속도 [m/s]

Y = 하중 [MPa]

iglidur® H2 플레인 베어링을 사용할 때는 경제적인 측면이 가장 중요합니다. 처음으로 이러한 기술적 장점을 갖춘 대량 생산용 고성능 플레인 베어링을 합리적인 가격으로 제공할 수 있게 되었습니다: 최대 200°C의 온도, 최대 110N/mm의 허용 표면 압력, 매우 우수한 내화학성. iglidur® H2 플레인 베어링은 자체 윤활이 가능하며 모든 무브먼트에 적합합니다.

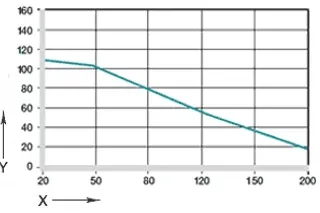

다이어그램. 02: 온도에 따른 최대 권장 표면 압력(+20°C에서 110MPa)

X = 온도 [°C]

Y = 하중 [MPa]

기계적 사양

최대 권장 표면 압력은 기계적 재료 매개변수입니다. 마찰학에 대한 결론을 도출할 수 없습니다. 이글리두르® H2 베어링의 압축 강도는 온도가 증가함에 따라 감소합니다. 다이어그램. 02는 이러한 상관관계를 보여줍니다.

다이어그램. 03은 반경 방향 하중 하에서 iglidur® H2의 탄성 변형을 보여줍니다. 최대 권장 표면 압력인 110MPa에서 실온에서의 변형은 3% 미만입니다. 상온에서의 굴곡 및 압축 강도 값은 iglidur® H보다 높습니다.

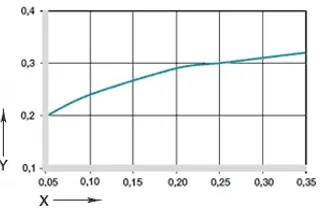

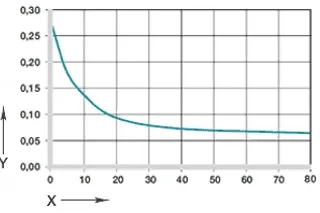

그림 04: 표면 속도의 함수로서 마찰 계수, p = 0.75MPa

X = 표면 속도 [m/s]

Y = 마찰계수 μ

마찰과 마모

그림 04~06은 다양한 미끄럼 속도, 하중 및 거칠기에 따라 iglidur® H2 플레인 베어링의 마찰 계수가 어떻게 변화하는지를 보여줍니다.

도표 05: 압력 함수로 나타낸 마찰 계수, v = 0.01m/s

X = 하중 [MPa]

Y = 마찰 계수 μ

iglidur® H2

dry

그리스

기름

물

마찰 계수 µ

0,07 - 0,30

0,09

0,04

0,04

표 04: 강철에 대한 iglidur® H2의 마찰 계수 (Ra = 1 μm, 50 HRC)

그림. 06: 마모, 다양한 샤프트 재질을 사용한 회전 적용, p = 1 MPa, v = 0.3 m/s

X = 샤프트 재질

Y = 마모 [μm/km]

A = 알루미늄, 경질 아노다이즈 처리

B = 커팅 스틸

C = Cf53

D = Cf53, 경질 크롬 도금

E = HR 탄소스틸

F = 304 SS

G = 고급 스틸

샤프트 재료

iglidur® H2와의 조합의 내마모성에 관해서는, 이 베어링이 높은 기계적 강도를 위해 개발되었다는 점을 다시 한 번 강조해야 합니다. 그러나 베어링/샤프트 조합이 없는 경우의 내마모성은 해당 샤프트가 있는 iglidur® H370의 내마모성 값에 도달합니다.

iglidur® H2 베어링을 사용하는 경우, 경질 크롬 도금 샤프트와 결합해서는 안 됩니다. 그림 06 및 07에서 볼 수 있듯이Cf53 및 304 SS로 제작된 샤프트가 훨씬 더 적합합니다.

상담

문의사항에 개별적으로 답변해 드리겠습니다.

배송 및 상담

개인별:

월~금 오전 9시 - 오후 6시.

온라인:

24시간