언어 변경 :

iglidur® J3 - 재료 데이터

재료 표

일반 사양

단위

iglidur® J3

테스트 방법

밀도

g/cm³

1,42

색

노란색

최대 23°C/50% 실내 습도에서 수분 흡수.

중량 기준 %

0,3

DIN 53495

최대 총 수분 흡수량

wt.-%

1,3

슬라이딩 마찰 계수, 동적, 강철 대비

µ

0,06 - 0,20

PV 값, 최대(건조)

MPa x m/s

0,5

기계적 사양

굴곡 계수

MPa

2.700

DIN 53457

20°C에서 굴곡 강도

MPa

70

DIN 53452

압축 강도

MPa

60

최대 권장 표면 압력(20°C)

MPa

45

쇼어 D 경도

73

DIN 53505

물리적 및 열적 사양

장기 사용 온도 상한

°C

+90

단기 적용 온도 상한

°C

+120

낮은 적용 온도

°C

-50

열 전도성

W/m x K

0,25

ASTM C 177

열팽창 계수(23°C 기준)

K-1 x 10-5

13

DIN 53752

전기적 사양

체적 저항

Ωcm

> 1012

DIN IEC 93

표면 저항

Ω

> 1012

DIN 53482

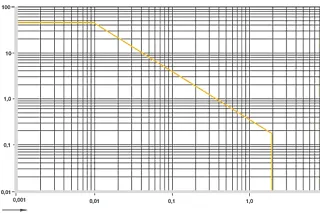

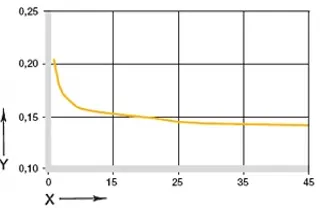

다이어그램. 01: 스틸 하우징에 설치된 강철 샤프트에 대해 +20°C에서 건식 작동 시 벽 두께가 1mm인 iglidur® J3 플레인 베어링의 허용 PV 값입니다.

X = 표면 속도 [m/s]

Y = 하중 [MPa]

일반적인 기계적 및 열적 사양과 관련하여 iglidur® J3는 당사의 클래식 제품인 iglidur® J와 직접 비교할 수 있습니다.

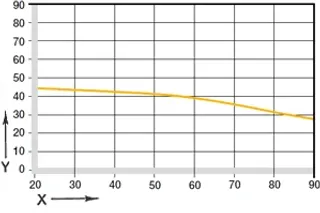

다이어그램. 02: 온도에 따른 최대 권장 표면 압력(+20°C에서 45MPa)

X = 온도 [°C]

Y = 하중 [MPa]

기계적 사양

최대 권장 표면 압력은 기계적 재료 매개변수입니다. 이로부터 마찰학에 대한 결론을 도출할 수 없습니다. iglidur® J3 플레인 베어링의 압축 강도는 온도가 증가함에 따라 감소합니다. 다이어그램. 02는 이 관계를 보여줍니다.

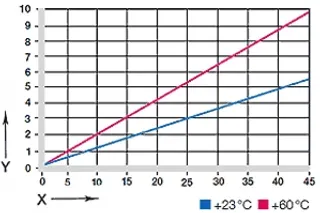

그림 03: 압력 및 온도에 따른 변형

X = 부하 [MPa]

Y = 변형 [%]

다이어그램. 03은 반경 방향 하중 하에서 iglidur® J3의 탄성 변형을 보여줍니다. 최대 권장 표면 압력인 45MPa에서 변형은 6% 미만입니다. 가능한 소성 변형은 무엇보다도 충격의 지속 시간에 따라 달라집니다.

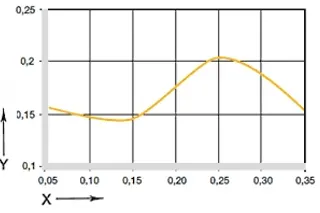

그림 04: 표면 속도의 함수로서 마찰 계수, p = 0.75MPa

X = 표면 속도 [m/s]

Y = 마찰계수 μ

마찰 및 마모

내마모성과 마찬가지로 마찰 계수 μ도 하중에 따라 변합니다(그림 04 및 05).

도표 05: 압력 함수로 나타낸 마찰 계수, v = 0.01m/s

X = 하중 [MPa]

Y = 마찰 계수 μ

iglidur® J3

dry

그리스

기름

물

마찰 계수 μ

0,08-0,15

0,09

0,04

0,04

표 04: 강철에 대한 마찰 계수(Ra= 1 μ, 50 HRC)

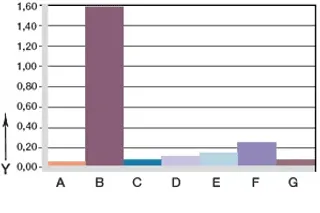

그림 06: 마모, 다른 샤프트 재질을 사용한 회전 적용, p = 1 MPa, v = 0.3 m/s

Y = 마모 [μm/km]

A = 경화 아노다이징 알루미늄

B = 자유 절삭 스틸

C = Cf53

D = Cf53, 경질 크롬 도금

E = HR 탄소강

F = 304 SS

G = 고급 스틸

샤프트 재질

마찰과 마모는 샤프트 재질에 따라 크게 달라집니다. 너무 매끄러운 샤프트는 마찰 계수와 베어링의 마모를 모두 증가시킵니다. iglidur® J3은 평균 표면 조도 Ra = 0.1-0.3 μm의 지면 표면에 가장 적합합니다. 그림 06은 iglidur® J3를 다양한 샤프트 재질과 결합할 수 있음을 보여줍니다. 그림 07은 회전과 선회 작동을 비교한 것입니다. 하중이 증가함에 따라 회전 운동보다 회전 운동에서 마모가 더 많이 증가함을 알 수 있습니다.

상담

문의사항에 개별적으로 답변해 드리겠습니다.

배송 및 상담

개인별:

월~금 오전 9시 - 오후 6시.

온라인:

24시간